引言

Alloy 32铁镍钴低膨胀合金是一种具有特殊物理性能的材料,主要因其极低的热膨胀系数和优异的机械性能而广泛应用于精密制造和航空航天等高要求领域。本文将对Alloy 32合金的组织结构进行详细概述,并结合其在市场上的应用案例、行业趋势和合规性指南,帮助用户深入理解这种材料的独特特性及其在相关行业中的应用潜力。

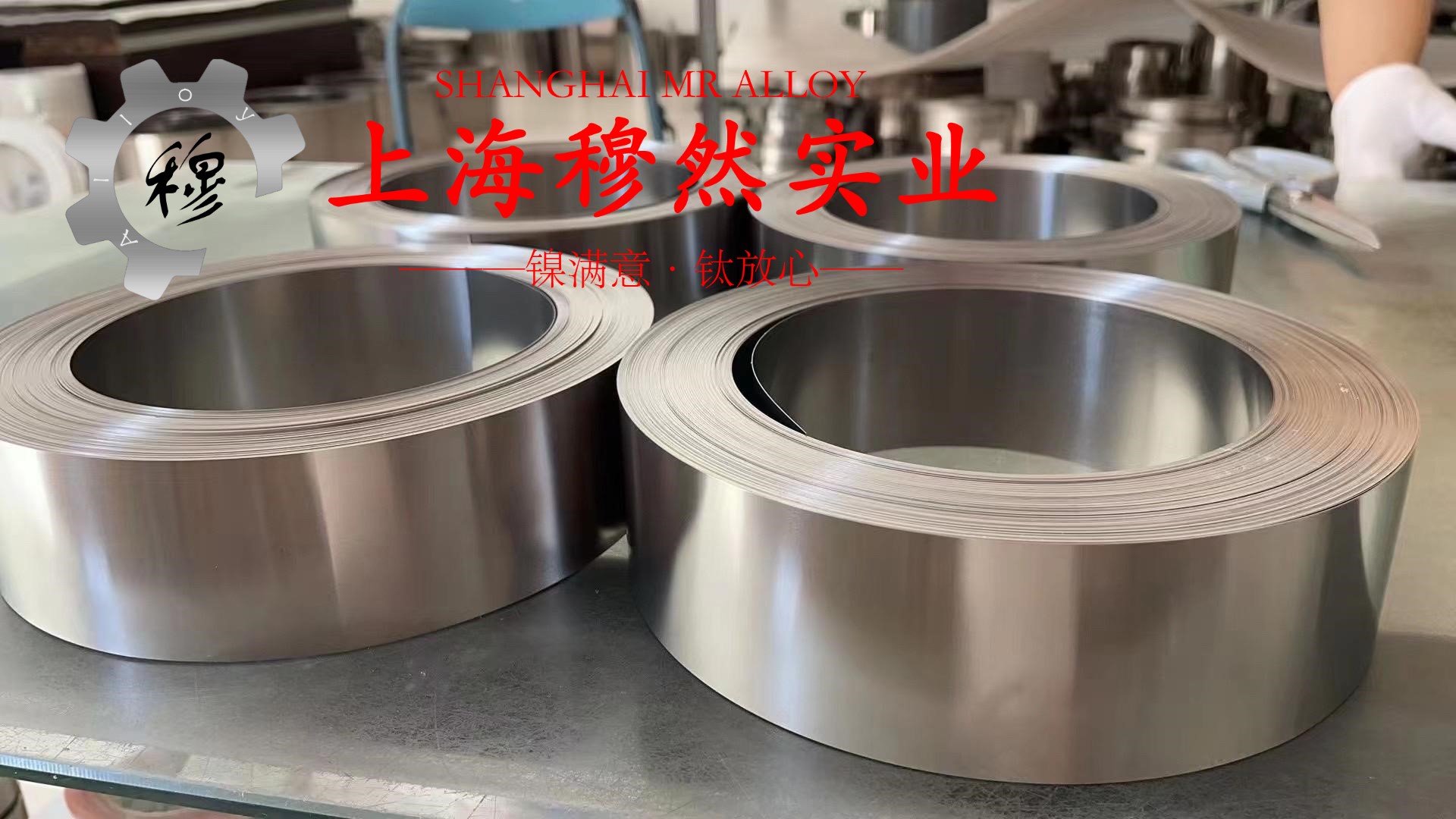

Alloy 32铁镍钴低膨胀合金的组织结构概述

1. 基本成分与微观组织

Alloy 32的主要成分包括铁(Fe)、镍(Ni)和钴(Co),其中镍和钴的含量占据较大比例,分别为30%-32%和15%-20%。这种独特的成分组合使其在极端温度变化时,展现出超低的热膨胀系数。这一特性在精密仪器和高精度组件的制造中极为重要,能够有效降低环境温度波动对产品尺寸稳定性的影响。

Alloy 32的微观组织主要由奥氏体基体组成,这种组织结构使合金在低温至高温环境中保持稳定的性能。奥氏体晶粒之间的排列紧密、晶界清晰,有助于增强合金的韧性和抗疲劳性。通过适当的热处理,可以进一步优化其晶粒大小和形貌,提升材料的机械性能。

2. 热处理与晶粒结构

Alloy 32的组织结构在热处理过程中可以显著优化。通常,进行固溶处理可以有效改善晶粒的均匀性,减少内部缺陷并提高材料的抗氧化性和耐腐蚀性能。经过适当热处理后的合金,其晶粒度更为均匀,热膨胀系数进一步降低,这使得其在高温应用中的尺寸稳定性更为可靠。

控温冷却工艺可以影响Alloy 32的晶粒尺寸分布。如果冷却速度过快,可能导致晶粒粗大,进而影响合金的抗拉强度与延展性。因此,工业生产中,常采用精确的冷却控制工艺,以保证合金性能的一致性。案例显示,某航空零部件制造商通过优化热处理工艺,将产品的尺寸精度控制在微米级别,提升了整机的稳定性和耐用性。

3. 合金的低膨胀特性与应用案例

Alloy 32的低膨胀特性来源于其独特的铁镍钴比例搭配,这使得其在宽温区范围内表现出极低的线膨胀系数。根据实验证明,在-100℃到300℃的温度范围内,该合金的膨胀系数可稳定在4.5×10^-6/℃左右。如此优秀的低膨胀特性,使其在高精度光学仪器、激光设备、精密电子设备等对尺寸稳定性要求极高的领域有着广泛应用。

例如,某高端精密电子设备生产商利用Alloy 32制造关键部件,有效解决了因温度波动造成的尺寸变化问题,大幅度提升了产品的稳定性和可靠性,降低了后期维护成本。

行业趋势与合规性要求

在当前市场背景下,Alloy 32的需求正在稳步增长,特别是在航空航天、光学、半导体等领域。随着高精度和高稳定性材料需求的不断增加,该合金在未来将继续扩大应用。行业趋势表明,随着自动化制造技术的升级,Alloy 32的加工难度逐渐降低,进一步推动了其市场普及率的提升。

行业的合规性要求也在逐渐提高。例如,美国ASTM、ISO和欧洲EN标准中,针对合金的化学成分、机械性能和生产工艺都有明确规定,确保产品在高要求领域中的一致性和安全性。对于制造商而言,遵守这些标准和规范,能够确保产品的合规性,并满足高端市场客户的需求。

结论

Alloy 32铁镍钴低膨胀合金因其卓越的热稳定性、低膨胀系数和优异的机械性能,在多个高端制造领域具有广泛应用。通过了解其组织结构、热处理工艺及行业应用,企业可以更好地优化生产流程并满足市场需求。随着行业趋势的变化和合规性要求的提升,Alloy 32的市场前景广阔,未来将在更多新兴领域中得到更深入的应用。对于希望在技术上领先的企业而言,深入掌握这种合金的特性和应用,无疑是一项具有战略价值的投资。