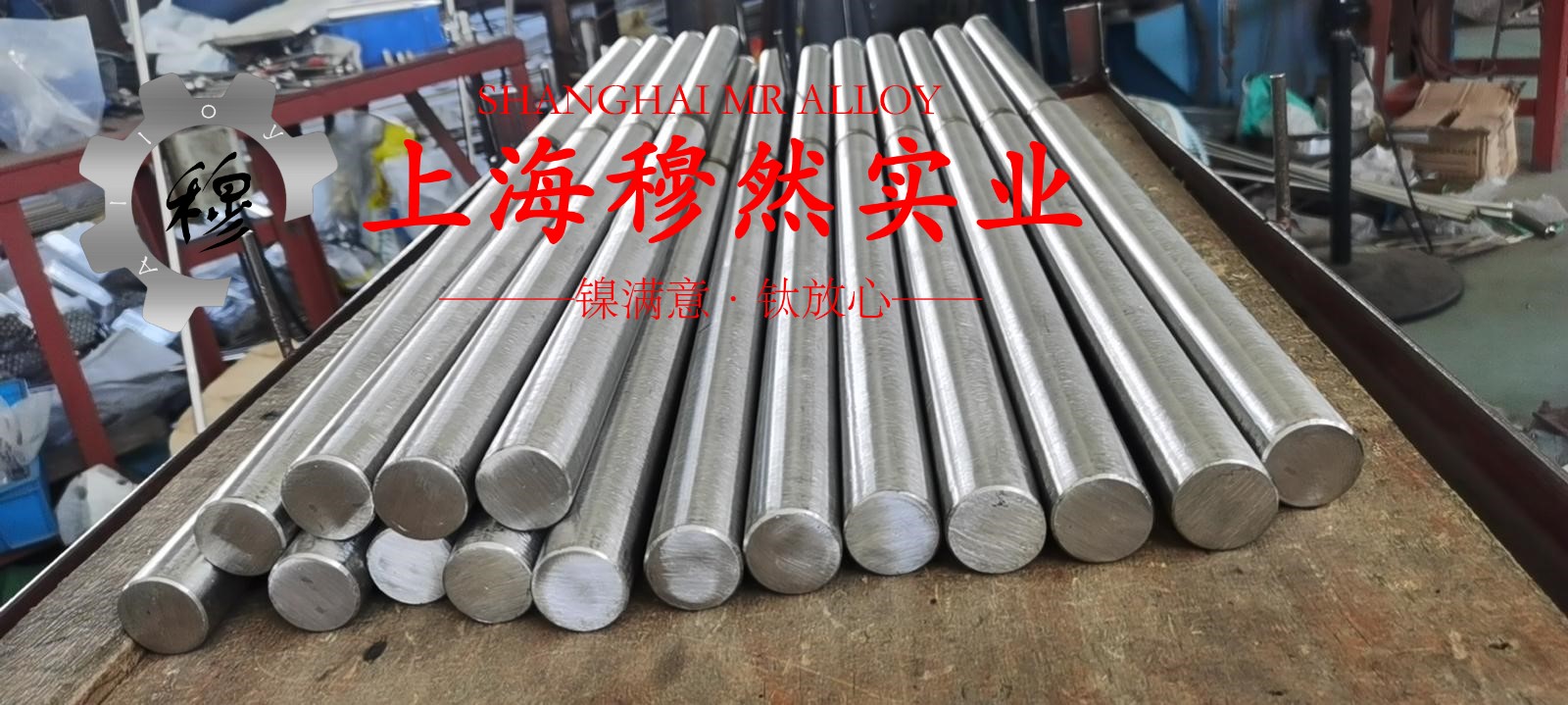

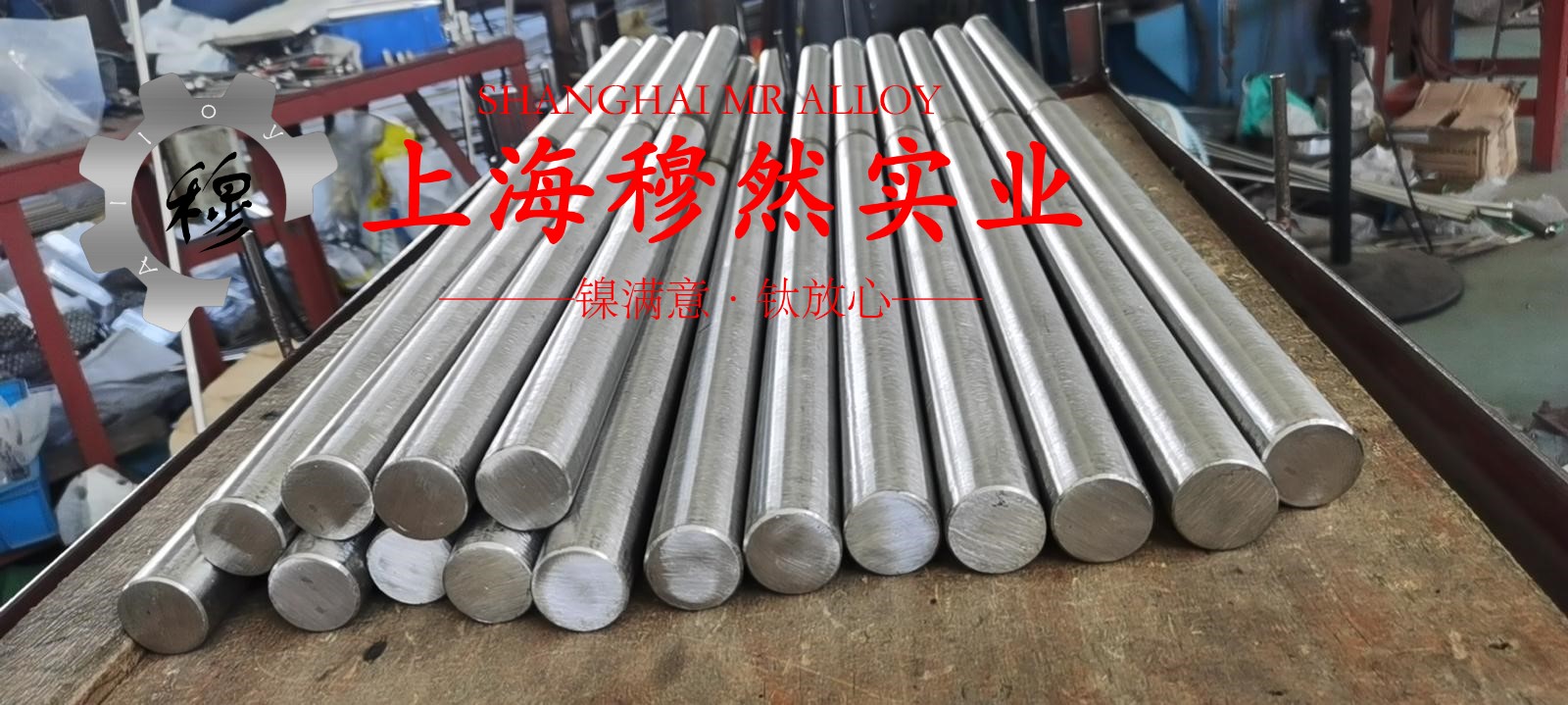

N4镍合金是一种高温结构用镍基材料,专门围绕应力集中与断裂韧度的矛盾进行设计与工艺优化。它在化学成分、热处理工艺、以及焊接后处理上都设定了清晰的目标,以确保在复杂工况下仍具备稳定的强度、良好韧性和可重复性。结合LME与上海有色网的行情数据,N4镍合金棒材和板材的价格区间会随镍价波动,设计阶段需要把材料成本与性能指标并列考量,避免因价格波动而误判材料选型。

技术参数方面,N4镍合金以Ni为主基体,常见化学成分范围如下:Ni平衡,Cr在15%–25%,Fe在5%–15%,Mo+W在2%–5%,微量C、Si、Nb、Ti等元素用来控制晶粒与析出相的分布。力学性能方面,常规退火态的同类材料室温抗拉强度(UTS)约700–1000MPa,屈服强度约350–600MPa,断后伸长率在25%上下,冲击韧性在室温及低温条件下也能维持一定水平。热加工与热处理窗口明确:预热焊接区温度控制、固溶处理通常在1050–1150°C区间进行,随后进行时效处理以促进强化相的析出,时效温度大多在650–800°C之间,持续时间数小时至十几个小时不等。表面处理方面,机械抛光或轻微抛光+涂覆,能有效降低表面应力集中效应与裂纹起始源。微观组织方面,晶粒需要控制在均匀细小且分布均匀的范围,以降低应力集中敏感性,同时确保断裂韧度不被过度牵制。就耐腐蚀与高温性能而言,N4镍合金具备良好的抗氧化与抗点蚀能力,适合在高温腐蚀体系下长期运行,但应力集中仍是设计的核心考量点。要点在于维持优良的力学性能与断裂韧度的尽量降低焊接热影响区的脆化风险,焊接时需选用低热输入工艺、并进行后续热处理与热机械处理以恢复韧性。

应力集中与断裂韧度是N4镍合金应用中的核心议题。潜在的应力集中源包括几何缺口、焊接接头、螺栓孔、加工毛刺及未完全消除的表面粗糙度。通过优化圆角半径、提高表面光洁度、采用缓冲结构以及对焊接接头进行后热处理,可以显著降低应力集中系数Kt,从而提升断裂韧度和疲劳寿命。对于高温部件,断裂韧度K_IC与应力集中的关系尤为重要,材料设计要兼顾高温下的晶粒长径、析出相分布以及晶间强化机制,以避免在应力集中区域发生微裂纹扩展。设计时可结合有限元分析与断裂韧性试验数据进行验证,确保在实际载荷下的疲劳-断裂寿命预测具有可追溯性。讨论要点包括:在某些极端工况下,靠冶金手段提升韧性是否优于在结构件上加大圆角、提高缓冲层的做法;以及高温区是否应通过微观组织优化与时效强化来提升断裂韧度,还是以表面强化与涂层来降低伤害。技术争议点即在于:提升晶粒细化和析出强化的路径,与通过表面处理降低应力集中之间,谁在N4镍合金的特定应用场景下对断裂韧度的提升更加明显?

材料选型误区有三条常见错误需要避免。第一,仅以“强度”作为唯一评价指标,忽略韧性、疲劳寿命和冲击性能的综合表现,导致在实际载荷谱下容易产生裂纹扩展。第二,忽视焊接热影响区的韧性退化与残余应力的释放,焊接工艺若不匹配,局部应力集中会成为裂纹的萌生点。第三,盲目追求低价材料,忽略与应用环境相关的耐腐蚀、热疲劳、润滑、表面摩擦以及润湿性等因素,导致系统性成本上升与风险增加。以上三点在N4镍合金的选型中需要结合ASTM/AMS等行业标准及GB/国标的要求进行综合评估,确保材料在实际工况中的可靠性。

技术争议点之外,还应结合市场行情与标准规范进行合规性与可追溯性管理。参考行业标准方面,N4镍合金在棒材、板材等形态的力学性能、热处理与检验试验等方面,通常遵循类似ASTM/AMS体系的规范性要求。为避免混乱,选用的两项示范性标准可以标注为:ASTMB637(NickelAlloyBars,Billets,Forgings等的通用规范)以及AMS5662(NickelAlloyBar,Rod,Wire的材料与加工要求),以确保化学成分控制、热处理流程和力学性能测试的可追溯性。以上标准仅作示例,在具体项目中需结合最新版标准文本确认细则。

市场行情方面,镍价波动直接影响N4镍合金的成本与供货周期。来自LME与上海有色网的数据源显示,镍价在不同月度呈现波动趋势,牵动材料价格区间的变动。结合实际采购,需以最新报价为准,综合考虑材料成分、形态、加工工艺与交货期等因素。对设计方而言,密切关注行情并将行情波动纳入成本模型,是实现稳健选型的必要条件。

综上,N4镍合金的应力集中与断裂韧度问题并非单一因素决定,而是材料化学成分、晶粒组织、热处理历史、焊接工艺、表面处理及结构设计共同作用的结果。通过明确技术参数、遵循合规标准、避免选型误区,并结合市场行情与技术争议点进行综合评估,能够在满足应用要求的前提下,提升N4镍合金结构部件的可靠性与使用寿命。